小物件里的大创新

7月3日,在山东省东营市广饶县的一家获得“国家级绿色工厂”称号的橡胶轮胎制造企业,智能堆垛机正在紧张地分拣作业。

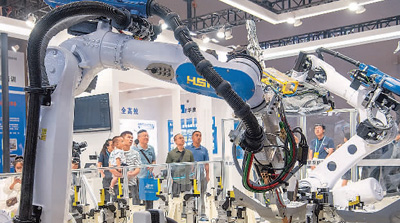

9月4日,在重庆2023智博会华数机器人展厅,嘉宾参观机器人工作设备。新华社记者 唐 奕摄

9月10日,在湖南省娄底市双峰高新区一竹制品生产企业,销售人员在直播介绍竹芯床垫小样。乃继辉摄(新华社发)

5月23日,安徽省合肥市金湖小学的学生在展示自己用废弃物品创作的百变吸管作品。胡朝群摄(人民视觉)

不会起皱的拉链、竹子制成的吸管、能智能报警的螺母……你是否发现,许多身边常用的小物件,悄然发生了变化?无论是涌现出更多用途、更新设计的品类品种,还是制作的完整过程更加绿色、更加智能,这些新意背后,是一项技术、一条产线乃至一个行业的创新与转型升级。

创新是企业的动力之源,是企业未来的发展和市场制胜的关键。近日,本报采访多家工厂,探寻传统产业的转型门道,感受小物件中迸发的创新活力。

金秋九月,艳阳高照。在浙江省嘉兴市嘉善县西塘镇大舜村,嘉善奇美服饰辅料厂车间内,配色、造型、喷漆等数条半自动纽扣生产线正井然有序地运作。

“我们工厂的制扣设备已‘进化’为环保设备,相应地,卫生、安全、管理也都升级了。”嘉善奇美服饰辅料厂总经理王卓介绍,工厂位于大舜服装辅料创业园。经历过一波腾退升级,大舜纽扣产业集群已从“低小散”的“小作坊”变身绿色发展的“创业园”。

据了解,大舜纽扣产业已有超百年历史,是国内三大纽扣生产的重要集聚地之一,纽扣年产量约700亿粒,从业人员超过2万人,产值规模40亿元左右,有“中国纽扣之乡”之称。光环之下,成长的烦恼也涌现出来。从前,聚集在这里的绝大部分都是“小、弱、散、乱”的小企业,利润以分、厘计,存在耗能高、安全风险隐患大等问题,纽扣生产的全部过程中的染色、电镀、喷漆等工艺环节,还会对环境能够造成不同程度的污染。当时的大舜虽然工厂林立,但达不到生态绿色的要求。

“2021年是大舜纽扣的变革之年,上千家纽扣企业按照资质进行筛选与分类,通过淘汰兼并、升级改造等,我们建设起大舜服装辅料创业园。”王卓说,嘉善奇美服饰辅料厂正是抓住了这次改革的机会,主动求变,提高环境卫生和安全管理上的水准,实现绿色生产。

车间和仓库的水泥地新铺上灰绿色的专用橡胶地板,干净防滑;明媚的阳光透过落地窗照在粉刷一新的墙体,搭配高亮防眩光照明灯,整个车间都亮堂起来;经过科学规划和改造,车间的电路与机器排列重新布置,排除了生产安全风险隐患,减少意外事故的发生……如今,走进工厂,干净整洁的景象让人眼前一亮。

“传统制造业的工厂,夏天最不容易。”王卓说,以往,车间工人上班要看温度,高温天气下只能工作半天以避免中暑。如今,车间升级后,工作环境变得舒适,更重要的是管理升级,每日例行安全巡查和卫生清洁,原料和生产废料不再随意堆放,厂房周边生态环境得到保护,工人的人身安全也得到保障。

“环保设备的成本比较高,但也给了我们主动提高质量、扩大销路的动力。”王卓介绍,也有不少厂家选择抱团发展。大舜扣多多智能科技股份有限公司,就由21家纽扣树脂棒板材企业兼并重组。新公司的废污水处理设备是采用目前较为先进的微生物综合解决方法,总投资达1500多万元。原本小企业、小作坊没办法承受的投入,现今也轻松“拿下”,助力大舜纽扣产业集约化、规模化、绿色化发展。近年来,当地还引入彩印、雕刻、激光等新工艺,推出玻璃珠光纽扣、雕花纽扣、金属挂扣等新品类,有效提升了部分产品的附加值。

生产的全部过程要绿色,产品用途也要绿色。作为一个产品全生命周期概念,绿色制造不仅要在生产过程中节能减排,更要探索新材料、新设计、新技术,把绿色发展理念转化为创新发展动力。

餐间来杯奶茶、闲暇点份咖啡,常常用到吸管。随着绿色生活方式深入人心,塑料吸管降解时间长、对自然生态危害大成为共识,市场上出现纸吸管、PLA(聚乳酸)生物可降解塑料吸管、竹吸管等产品。相对而言,竹吸管废弃后可以较快地自然降解,能大幅减小对自然生态的污染,“以竹代塑”成为新趋势。

一株中通外直的竹子,如何变成一根根细小的吸管?以往,竹吸管通常是直接利用小口径竹子加工而成,或通过实心竹圆棒钻孔制成,较为笨重,耗材量大。在福建省南平市建阳区,龙竹科技集团股份有限公司自主创新,研发出无刻痕竹展开和纵向刨切这两项关键专利技术,使“缠绕式竹吸管”设想得以落地。

别看名字复杂,这种吸管的体量与普通吸管无异,轻巧纤薄,淡绿色的外壳看起来有如真实的竹子,淡雅的纹路保留着竹节的模样,还有防烫的特点。公司董事长连健昌介绍,一根直径约10厘米的毛竹,能做成约1700根直径8毫米的竹吸管。

“竹材料具备纵向长纤维的特点,很适合用于缠绕工艺加工。”连健昌解释,利用无刻痕竹展开技术,先将圆柱体的竹子软化并无裂隙展开,让管材变片材。相比传统的原竹直接切割后再黏合的方法,这种技术大幅度提升出材率,减少了竹子消耗量。接下来,利用纵向刨切技术切割片材,得到0.2毫米—0.3毫米超薄竹片,将竹片双层缠绕——也就是把超薄竹片“卷”起来,最终制成竹吸管。

“这样的竹吸管从原料到降解,都尽可能减少了环境污染,坚韧轻巧的竹吸管使用体验也更好。不过,市面上没有竹吸管有关技术的机器设备,我们要自己去研发。”连健昌介绍,自主创新的专利技术需要专门设备来实现批量生产,目前竹吸管生产技术及设备已经迭代到第三代,成本较初期下降了60%左右。福建省南平市建阳区经济开发区内,12万平方米的竹吸管生产无尘车间正在建设完善,预计明年初,缠绕式竹吸管将正式投产,进入市场。

用竹子制成的吸管,用甘蔗炼糖剩余的秸秆料制成的牙刷柄……绿色消费新趋势为传统产业的提质转型提供了宝贵机遇,慢慢的变多企业依靠创新找准绿色转型的密码。

小到桌椅,大到航天器,小小螺母无处不在。螺母也叫螺帽,与螺栓或螺杆拧在一起用来起紧固作用,是制造机械必用的一种元件,也是最常见的小物件之一。最近,在施工现场的塔式起重机上,一种新型的小螺母成了排除安全风险隐患的大功臣。

“传统的螺母松动监测方法,是利用螺纹量规进行接触,或利用万能工具显微镜进行人工测量,工作量大,工作效率低,测量结果还易出现误差。开展运维和检修工作,大多数属于高空作业,危险系数还很高。”深圳市博凯光电科技有限公司相关负责人倪尔斌介绍,过去,不少工人苦于紧固件检修。博凯光电便将目光投向螺母,创新设计出智能预警螺母这一专利产品。

螺母是如何报警的?玄机就在于智能预警螺母内部的压力感应点。螺母和螺栓通过螺纹紧固方式连接,智能预警螺母紧随正常螺母之后,也拧在螺栓上。一旦螺栓松动,正常螺母会退后挤压到智能预警螺母,从而触发感应点,启动声光报警器,持续发出警报声并闪烁红色灯光。这样检修工人就可以直观地看到哪里的螺母出现了松动。

智能预警螺母背后,还有一个强大的线上云平台。每一枚智能螺母能将报警信号无线发送到通讯网关,将智能螺母的编号及报警信息上传服务器。即使不在施工现场,只要在手机端和电脑端登录云平台,就可以实时知道松动螺母的位置、编号和报警时间。倪尔斌介绍,有了智能预警螺母及其云平台,安全风险隐患定位更精准、监测检修更高效。

设计创新、工艺创新、品类创新,全产业链创新增强了企业未来的发展活力,也便利了人们的日常生活。

以拉链为例,几乎每个人都有带拉链的服装。在日常使用中,羽绒服、防晒衣、冲锋衣等服装由于其材质特殊,经常会发生拉链处起拱的情况,既不舒适也不美观。上海东龙服饰YCC拉链有限公司注意到了这一点,并通过自主研发设计防皱拉链,在小物件上实现了创新。

“拉链起拱,几乎是每一位服装设计师在设计拉链相关这类的产品时的痛点。”上海东龙服饰YCC拉链有限公司国内品牌开发总监高济祥接受本报采访时说,由于普通拉链的布带与链牙长度相同,当缝合在衣服上后,拉链的布带受缝线吃紧作用而变短,两侧布带与链牙的长度不再一致,拉链就会出现起拱、卡涩等问题。新拉链的设计应用了“以皱抗皱”原理,采取了特殊的编织法使布带较硬且呈波浪状,经过反复研究和生产实验,公司开发出适用于不同面料和厚度的防皱拉链。

别看这一变化不起眼,即使是微小的创新也并非易事。在上海东龙的设计工作间,墙上、桌上贴满了各个阶段的设计草图,大屏幕上播放着为合作工厂准备的指导生产视频。“我们整体研发历时3年,为了使这个设计能应用到更多服装类别中、让更多人享受到这种便利,这款拉链经过无数次改版,研发人员去到一家家工厂和版师对接,最终才将设计创新落实到人们使用的产品上。”高济祥说,为了将设计效用发挥到最大限度,他们专门去合作厂家进行实地调研,根据大部分工厂存在的问题制成了这个指导视频。

社会向前发展,创新不会停步。“人们在穿贴身运动服时,紧贴的拉链会造成一些不适感,观察到这个困扰,我们后续将通过减轻拉链对肌肉的压迫感,来提升人们运动的舒适度。”高济祥表示,公司将设计出更多方便消费者生活的创新产品。

“磨剪子嘞,戗菜刀呦。”这句吆喝,大家必须都很熟悉。刀具是厨房必不可少的烹饪工具。以往,这一行业属于劳动密集型,像下料、水磨、开刃、装配等基本的工序,都很依赖匠师个人经验。随市场需求的迅速增加,手工制造的效率、产品一致性、良品率等受到挑战。此外,传统手艺人数量有限,且用人成本高昂,这一矛盾如何破解?浙江省杭州张小泉集团有限公司就瞄准这一问题,以数字化手段推动传统技艺标准化,在人机一体化智能系统中保证产品质量的稳定性。

走进张小泉广东阳江刀剪智能制造基地,智慧工厂的试制车间内,机器人夹起刀具,敏捷地转入磨刀模块,只需数秒,一把崭新锋利的菜刀就已完成开刃。现场操作人员介绍,对刀具成品来说,开刃角度、锋利度等都是很重要的参数。张小泉开刃自动化生产线模拟了人工开刃过程,配合机器人智能视觉系统、恒定力控制管理系统,规避了各种不确定因素对刀具品质的影响,极大地减少了传统人工操作有可能带来的风险。

在这个智能制造基地,目前已投产下料、水磨、开刃3条自动化生产线。工厂采用行业领先的数字化及智能化协同系统,集智慧工厂、智能生产、智能物流三大特性于一身,打造出一个让人、机器、资源相互连通的智能制造体系。同时,智能制造基地以自动化生产线提高生产效率,通过减少物料流转和简化流程,完成了从下料到包装“一线流”的升级。

刀具制造的数字化转型是中国制造业加速迈向数字化的一个缩影。中国信息通信研究院发布的《中国数字经济产业发展研究报告(2023年)》显示,数字化程度较高的产业对中国经济的拉动作用慢慢地加强。2022年,我国产业数字化规模达到41万亿元。

业内人士指出,上述数据表明,我国产业数字化探索向更深层次、更广领域迈进,数字技术带动传统产业产出增长、效率提升的作用进一步强化。随着5G、数字孪生、人工智能等新一代信息技术和先进制造工艺在重点领域的实践应用,企业数字化、网络化、智能化步伐加快,生产制作的完整过程智能化改造迈上新台阶。

数字化在制造业的应用,不仅解决了生产流程碎片化带来的低效率、低质量等问题,还能提高柔性化生产水平,实现“小单快反”,满足当今消费者个性化、多样化的需求。

如今,不少人喜欢定制个性化的产品。与以往制造业大批量生产的模式不同,这类需求呈现出单量小、销售快的特点。以人人离不开的日用品——袜子为例,现在,一双袜子也成了时尚穿搭的组成部分。荧光、卡通、嘻哈风、街头风……单价并不高但可以“一秒变潮人”的袜子慢慢的变成为很多年轻人日常搭配的必备品,个性化潮袜的定制需求层出不穷。在“袜业之都”——浙江省诸暨市,一系列数字化改造让生产跟得上消费端“小单起定、快速反应”的要求。

“别看只是一双袜子,我们这款功能性纤维袜子,完全不是大家印象中普通的黑白灰袜子,可以说更像一个‘艺术品’。”说起手上的袜子,浙江凯诗利科技有限公司董事长戚建军如数家珍,为符合消费者的个性化需求,公司从数字化生产上想办法。以前生产袜子,排单都靠人工,是一项费时费力的工作;数字化改造后,所有设备能共享花型,任何一台机器有空就可以自动排单,大幅度的降低了用工成本,并实现了柔性生产。同时,客户对袜子的生产进度也一清二楚。

在诸暨市袜业产业大脑运营中心,有一块巨大的LED显示屏。只需点开屏幕,就能根据公司需求,在人才库中快速精准匹配可提供技术服务的工程师。目前,袜业工程师协同创新中心已与国内外35家高校院所和10家行业协会合作,通过全职、柔性和共享共用3种方式,引进袜艺设计、纺织材料、智能设备、品牌运营4个领域的工程师158名。

“经工程师指导改进,我们的数字化系统操作流程大大简化,柔性水平大幅度的提高。”凯诗利相关负责这个的人说,过去袜业以数量取胜,一生产就是几百万双,现在随市场需求越来越个性化、定制化,几百双的小订单也能接,数字化让行业有了新气象。(叶 子 何梓芸 李飞斐)