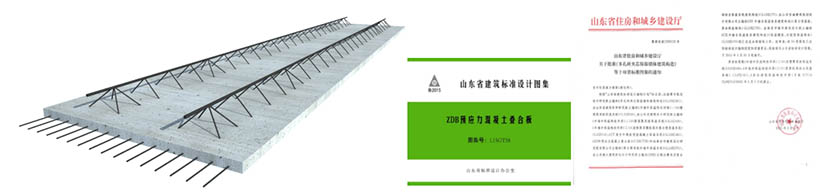

预制ZDB预应力叠合板

公司生产的预应力叠合板;采用1570级高强预应力钢丝,比普通叠合板节省用钢量10%左右;预制叠合板可代替模板,降低模板费用,节约大量人力、脚手架支撑,施工速度能提高一半以上,节省工程建设价格约60元/m2;该预应力叠合板拥有7项专利,具有建设厅颁布的设计图集及先进的技术生产线。

一:ZDB预应力混凝土叠合板是公司自主研发的新型叠合板,并为此研发了专用的生产线,生产的基本工艺成熟可靠,效率高,投资少。该产品大范围的使用在民用、公共建筑物的楼(屋)盖,此外还可用于剪力墙、外墙模板。现已投产,产量3000m2/天。

1.ZDB叠合板采用高强材料,与传统平薄板预先制作的构件比具有质量轻、刚度大、承载力高、抗裂性能好等特点,使叠合预先制作的构件放张后反拱小或无反拱,易于运输和安装,在叠合施工全套工艺流程中可免去大部分的支撑和模板,简化了施工。

2.整体性好。上部支架使新老混凝土的粘结面积增大,梯形孔及穿孔筋又大幅度提升了机械咬合力,从而有效的提高了叠合面的抗剪能力,采用自然粗糙面就能保证叠合结构的共同工作性能,使叠合板变形小、刚度大,从而克服了预制装配式楼盖整体性差、不利于抗震的缺点。

3.由于采用了高效预应力技术,抗裂性能大幅度的提升。支架纵筋底部预留孔洞间穿置横向非预应力钢筋实现双向配筋,以此来实现楼板的双向受力,通过穿孔钢筋的传力使单向板变为双向板,与单向板相比,传力更加合理,可承受更大的荷载,且挠度减小、延性增加。

4.综合经济效益提高。该项技术无需模板和支撑,施工方便快捷,工期短,效率高,节省劳动力,比现浇楼盖节省1/3以上工期;同时由于采用了高强材料,节省了钢材。通常每平方米可节约钢材4kg左右,木材0.01m2,经济效益明显。

ZDB预应力混凝土叠合板为我公司自主研发生产,采用复合预制工艺,性能优于现浇,又具有建筑产业化的显著优势。

第一、该叠合板在施工全套工艺流程中既是承重结构又兼做模板,与现浇板相比,可节省模板,同时考虑钢筋架的作用,能减少预制板下的临时支撑,快速缩短施工工期。

第二、用钢量少,由于采用1570级高强预应力钢丝,抗拉强度为三级钢的4.2倍,比其他叠合板节省用钢量。

第五、与PK预应力混凝土叠合板相比,在其钢筋架下横穿钢筋架后能形成双向板,且预埋管线经济、方便。

第八、ZDB预应力混凝土叠合板,与普通叠合板相比,不需要过多的担心在放张及吊装过程中上部混凝土开裂。

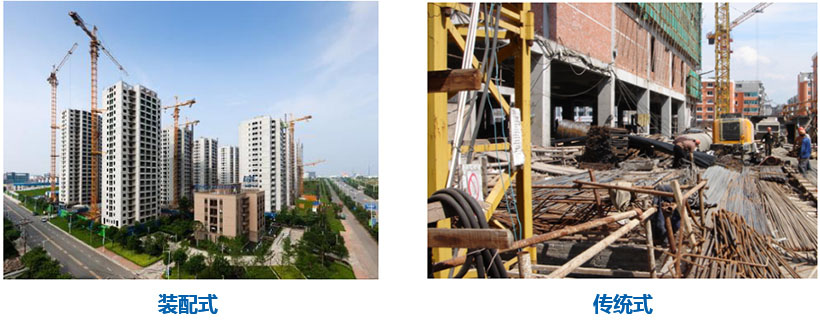

建筑工业化,指通过现代化的制造、运输、安装和科学管理的大工业的生产方式,来代替传统建筑业中分散的、低水平的、低效率的粗放式生产方式。它的主要标志是设计标准化、生产工业化、施工装配化、管理科学化。

采用先进、适用的技术、工艺和装备科学合理地组织施工。发展施工专业化,提高机械化水平,减少繁重、复杂的手工劳动和湿作业;发展建筑构配件、制品、设备生产并形成适度的规模经营,为建筑市场提供各类建筑使用的系列化的通用建筑构配件和制品;制定统一的建筑模数和重要的基础标准(模数协调、公差与配合、合理建筑参数、连接等),合理解决标准化和多样化的关系,建立和完善产品质量标准、工艺标准、企业管理标准、工法等,逐步的提升建筑标准化水平;采用现代管理方法和手段,优化资源配置。实行科学的组织和管理,培育和发展技术市场和信息管理系统,适应发展社会主义市场经济的需要。

乾元泽孚以科学技术创新为依托,以工业化的建筑制造体系为基础,将住宅与科技完美结合,通过云智能化平台,将建筑生产全过程中的设计、生产、安装、管理和服务等环节集成为完整的产业体系,颠覆了传统建筑思维,开启建筑规划设计标准化、生产工业化、施工装配化的云建筑新时代。

公司与临沂市莒南县政府合资兴建的装配式建筑生产基地,落地于临沂市莒南经济开发区,总厂区面积500亩,一期215亩,厂房等建筑面积四万平方米,前期投入由县政府承担并提供五千万以下的产业资金作为流动资金,乾元泽孚以技术专利授权、生产设备等出资并由乾元泽孚控股。项目集生产科研示范区建设于一体,主要是做装配式建筑体系、预制整体建筑pc结构体系、以及建筑节能结构一体化等的生产、研发与销售。

四次工业革命促使着各行各业的生产方式由传统手工作业往机械化、电气化、智能化发展。

而作为我们国家的国民经济重要支柱产业之一的建筑业,还依然处于传统手工作业为主的制造方式。

人口老龄化、人力成本高导致的招工难因素使传统建筑劳动生产率低,产值利润低进而影响房子建造质量低,加上营改增政策、传统建筑导致非常严重的污染严重和资源浪费都促使着建筑工业化的发展。

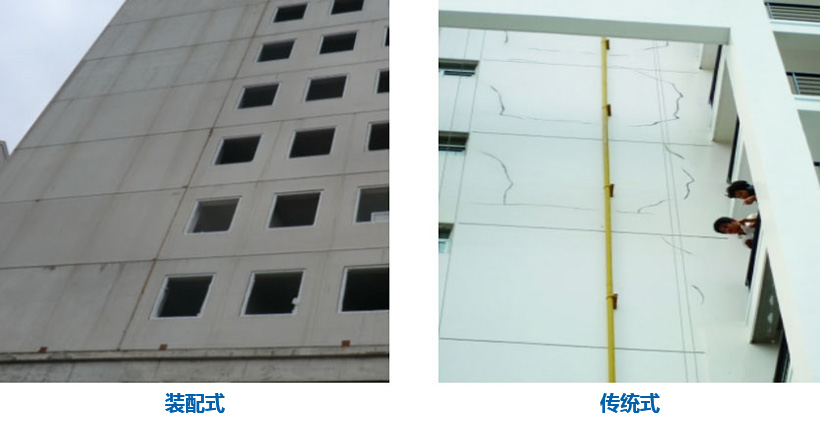

工业化方式的材质与PC结构在防水、防火、隔音、抗渗、抗震、防裂方面能做到更好,确定保证产品出厂品质。

传统方式对工艺质量的管控较难,工人素质不一,手工作业品质监控难度高,有可能会出现渗水、开裂、空鼓等质量通病。

大部分构件部品在工厂流水线完成,不受天气影响。施工进度5-7天一层,水电安装与主体装修同步,进度大大提前。

较成熟的施工队能够达到一次结构工程5天一层,但还需要砌砖、抹灰等二次结构。

规划设计反复、材料选型采购不一;项目成本测算差距大,目标成本难以准确制定;施工全套工艺流程设计变化多,签证过多,过程成本控制难度大。

工地干净整洁,节水80%,节能70%,节时70%,节材20%,节地20%。安全事故基本无。

浪费资源,材料耗费量大,扬尘起灰,建筑垃圾多,噪音大、污水多、安全事故多发。

1、与传统方式对比的优点:现场施工取消脚手架,取消了外墙抹灰工序,钢筋由工厂统一配送,楼板底模取消,现场建筑垃圾可大幅减少。

2、与传统方式对比的优点: PC构件在工厂预制,构件运输至施工现场后通过大型起重机械吊装就位。操作工人只需进行扶板就位,临时固定等工作,大幅度降低操作工人劳动强度。

3、与传统方式对比的优点:门窗洞预留尺寸在工厂已完成,尺寸偏差完全可控。室内门需预留的木砖、混凝土块在工厂也完成,定位精确,现场安装简单,安装质量易保证。

4、与传统方式对比的优点:保温板夹在两层混凝土板之间,且每块墙板之间有效的防火分隔,能够达到系统防火A级,避免大面积火灾隐患。且保温效果好,保温层耐久性好,外墙为混凝土结构,防水抗渗效果好。

5、与传统方式对比的优点:取消了外墙粉刷,墙面均为混凝土墙面,有很大成效避免开裂,空鼓、裂缝等墙体质量通病,同时平整度良好,可预先涂刷涂料或施工外饰面层或采用艺术混凝土作为饰面层,避免外饰面施工全套工艺流程中的交叉污损风险。

6、与传统方式对比的优点:大部分混凝土预先制作的构件在PC工厂内生产完成,现场仅是组装,受天气影响小,不会因恶劣气候影响工期。

7、与传统方式对比的优点:管线工厂内预埋到位,现场无需后开槽,部品化全装修成品房。

- 上一篇:建筑业10项新技术之混凝土叠合楼板技术

- 下一篇:2025年预制菜发展前途深度分析